|

ANALISIS ECONOMICO |

||

|

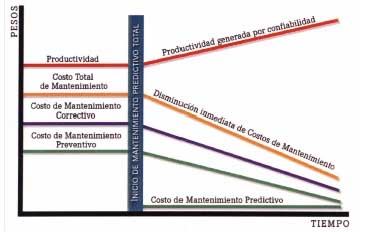

Disminución de gastos de mantenimiento |

||

|

Aumento de la confiabilidad de la producción |

||

|

Paradas de equipos y producción programadas |

||

|

Disminución de stock de repuestos |

||

|

Costo de mantenimiento predictivo controlado |

||

|

||

|

|

|

Cada equipo en particular (motor eléctrico, cajas reductoras, compresores, generadores, etc.) tiene eventos físicos medibles, como ser: vibraciones, temperaturas, presiones, estado del lubricante, potencia, etc. que se comportan con niveles característicos según las condiciones de servicio a la cual operen.

La ingeniería de control a la que hacemos referencia es el estudio de cada máquina en particular conociendo R.P.M., potencia, masas rotatorias que intervienen, frecuencias naturales de resonancia, tipo de cojinetes o rodamientos, tipo de manchón de acoplamiento, diámetro de ejes, número de dientes y tipo en engranajes, rigidez estructural, caudales y presiones de servicio y condiciones de carga generales.

De cada máquina bajo control se generará una base de datos, con todas las características técnicas e innovaciones futuras para una mejor condición de servicio, más el historial de reparaciones generales.

TIPO DE CONTROLES Y ANÁLISIS A

REALIZAR.

1.- ANÁLISIS DE VIBRACIONES.

2.- ANÁLISIS DE LUBRICANTES.

3.- ENGRASE CONTROLADO DE RODAMIENTOS DE MOTORES ELÉCTRICOS POR INSTRUMENTAL.

.

4.- MEDICIÓN DE TEMPERATURAS.

5.- MEDICIÓN DE CONSUMO DE MOTORES ELÉCTRICOS EN AMPERES.

6.- CONTROL DE LAS CONDICIONES DE CARGA COMO VERIFICACIÓN DE LAS EXCITATRICES

OPERATIVAS DE CADA EQUIPO.

7.- MEDICIÓN DE RUIDOS.

8.- ANÁLISIS DE RODAMIENTOS.

9.- ANÁLISIS ESPECIALES:

1) CONTROL DE CAJAS REDUCTORAS.

2) BALANCEOS DINÁMICOS IN SITU.

3) MEDICIÓN DE TORQUE EN CAJAS REDUCTORAS Y EJES DE TRANSMISIÓN,

POR TÉCNICAS DE STRAIN GAUGES.

10.- ANÁLISIS DE FALLAS.